壓液垃圾車液壓系統執行元件無動作原因及解決方法

發布時間:2018-10-25 09:04:42 來源:湖北聯和專汽 點擊次數:

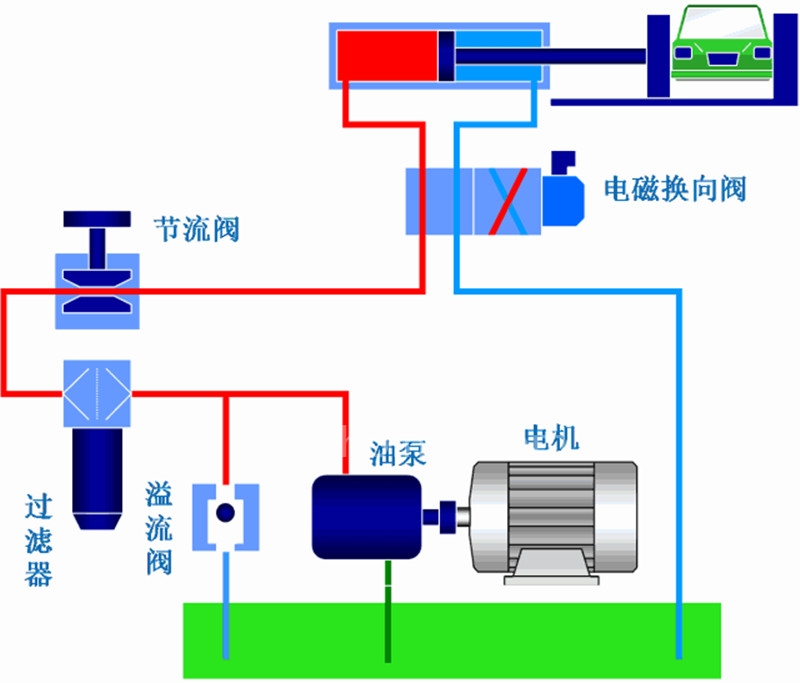

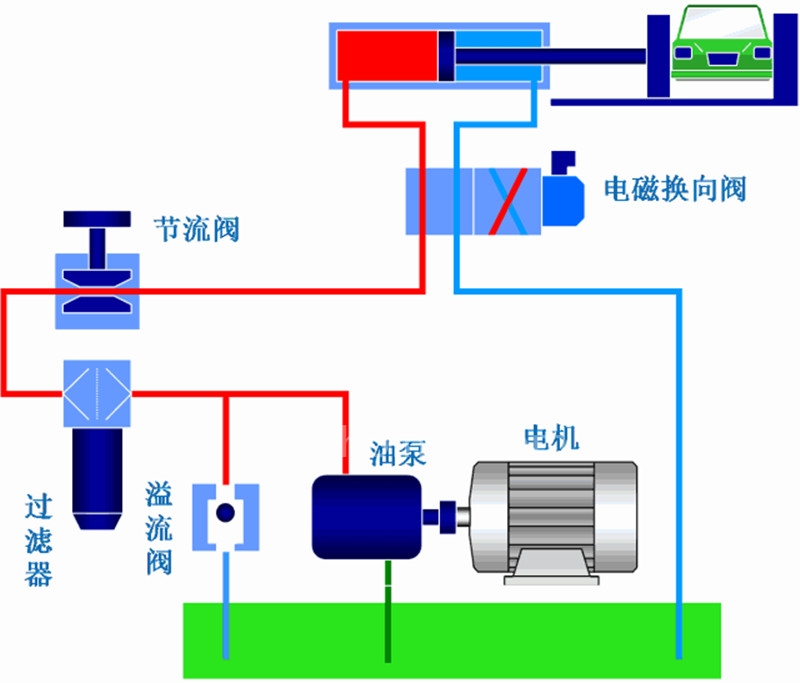

液壓系統執行機構經常出現的故障現象有系統壓力正常執行元件無動作、執行元件動作太慢、機構爬行等幾種形式。

這幾種故障形式與流量異常密切相關,往往可以由流量這個工作參數查找故障原因并加以排除。本文詳細分析液壓系統執行元件3種故障現象的原因和消除方法。

液壓系統故障的特點:

1.隱蔽性:發生在系統內部,難以直接觀測;

2.交錯性:癥狀與原因之間交叉重疊,一個癥狀可能由多種原因引起,一個故障源可能引起多出癥狀;

3.隨機性:電壓,環境溫度,工作任務的變化,污染侵入的隨機性;

4.差異性:設計,加工材料及應用環境的差異,液壓元件磨損劣化速度相差很大。

液壓系統故障的原因:

1.設計原因

由于技術、工藝和經驗等方面的原因,液壓系統并非盡善盡美,選擇的液壓元件也不一定最合適,所以在分析故障原因時,首先考慮設計上是否存在問題。

2.制造原因

整套設備安裝調試的過程中操作不當的話可能導致意想不到的故障出現。

3.使用原因

液壓系統使用維護不當,不僅使設備故障頻率增加。而且會降低設備的使用壽命。

4.維修原因

系統在維修中因為大拆大卸、不規范操作、隨意調節、配件不配套等原因,會出現小故障修成大故障的現象。

表現一:執行元件動作太慢

原因1:內泄漏嚴重。

a.密封件破損嚴重。

消除方法:更換密封件。

b.油的粘度太低。

消除方法:更換適宜粘度的液壓油。

c.油溫過高。

消除方法:檢查原因并消除。

原因2:外載荷過大。

a.設計錯誤,選用壓力過低。

消除方法:核算后更換元件,調大工作壓力。

b.工藝和使用錯誤,造成外載比預定值大。

消除方法:按設備規定值使用。

原因3:活塞移動時“別勁”。

1)加工精度差,缸筒孔錐度和圓度超差。

a.活塞桿與活塞不同軸。

消除方法:校正二者同軸度。

b.活塞桿全長或局部彎曲。

消除方法:校直活塞桿。

c.液壓缸內孔直線性不良(鼓形錐度等)。

消除方法:鏜磨修復,重配活塞。

d.缸內腐蝕、拉毛。

消除方法:輕微者修去銹蝕和毛刺,嚴重者必須鏜磨。

2)裝配質量差。

a.活塞、活塞桿與缸蓋之間同軸度差。

消除方法:按要求重新裝配。

b.液壓缸與工作臺平行度差。

消除方法:按要求重新裝配。

c.活塞桿與導向套配合間隙過小。

消除方法:檢查配合間隙,修刮導向套孔,達到要求的配合間隙。

3)液壓缸端蓋密封圈壓得太緊或過松。

消除方法:調整密封圈,使它不緊不松,保證活塞桿能來回用手平穩地拉動而無泄漏。

4)雙活塞桿兩端螺母擰得太緊,使其同軸度不良。

消除方法:螺母不易擰得太緊,一般用手旋緊即可,以保持活塞桿處于自然狀態。

原因4:臟物進入滑動部位。

a.油液過臟。

消除方法:過濾或更換油液。

b.防塵圈破損。

消除方法:更換防塵圈。

c.裝配時未清洗干凈或帶入臟物。

消除方法:拆開清洗,裝配時要注意清潔。

原因5:活塞在端部行程時速度急劇下降。

a.緩沖調節閥的節流口調節過小,在進入緩沖行程時,活塞可能停止或速度急劇下降。

消除方法:緩沖節流閥的開口度要調節適宜,并能起到緩沖作用。

b.固定式緩沖裝置中節流孔直徑過小。

消除方法:適當加大節流直徑。

c.缸蓋上固定式緩沖節流環與緩沖柱塞之間間隙過小。

消除方法:適當加大間隙。

表現二:機構爬行

液壓缸運動速度在5mm/s以下時,應設法防止爬行現象產生。

原因1:新液壓缸、修理后的液壓缸或設備停機時間過長的液壓缸,缸內有氣或液壓缸管道中排氣未排凈。

消除方法:空載大行程往復運動,直到把空氣排完。

原因2:油缸內部形成負壓,從外部吸入空氣。

消除方法:先用油脂封住結合面和接頭處,若吸空情況好轉,則把緊固螺釘和接頭擰緊。

原因3:從油缸到換向閥之間管道的容積比液壓缸內容積大得多,液壓缸工作時,這段管道內油液未排完,所以空氣也很難排凈。

消除方法:可在靠近液壓缸的管道中最高處加排氣閥,擰開排氣閥,活塞桿在全行程情況下運動多次,把空氣排完后再把排氣閥關閉。

原因4:泵吸入空氣。

a.油液中溶解一定量的空氣,在工作過程中又生成氣泡。

消除方法:在油箱內增設隔板,將回油經過隔板消泡后再吸入,油液中消泡劑。

b.回油渦流強烈生成泡沫。

消除方法:吸油管與回油管要隔開一定距離,回油管口要插入油面以下。

c.管道內或泵殼內存有空氣。

消除方法:進行空載運轉,排除空氣。

d.吸油管浸入油面的深度不夠。

消除方法:加長吸油管,往油箱中注油使其液面升高。